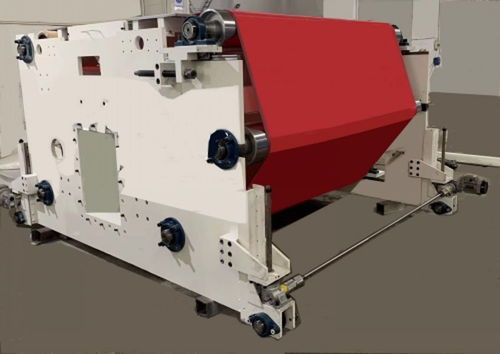

高效熔噴布擠出機械機組 科技賦能,鑄就“元寶機”新篇章

在非織造布特別是高端熔噴布的生產領域,擠出機械設備機組扮演著“心臟”與“骨骼”的核心角色。其中,被譽為“元寶機”的特定機型,憑借其高度集成化、智能化和高效穩定的特性,已成為行業追求高品質熔噴布生產的科技利器。本文將深入解析這套機組的關鍵構成、科技亮點及其在熔噴布生產中的核心價值。

一、 機組核心構成:從原料到成布的精密協同

一套完整的熔噴布擠出機械“元寶機”機組,絕非單一設備,而是一條高度協同的自動化生產線。其主要由以下幾大核心系統構成:

- 原料輸送與干燥系統:確保聚丙烯(PP)等原料的純凈、干燥與穩定供給,是保障纖維質量和生產連續性的第一道關卡。先進的真空上料與分子篩干燥技術是標配。

- 擠出機系統:作為“心臟”,它將固態原料加熱、熔融、塑化、均質,并增壓輸送。雙螺桿擠出機因其優異的混煉、排氣和自潔能力,成為高端機組的主流選擇。精準的溫控(分區控溫)和穩定的擠出壓力與流量是衡量其性能的關鍵。

- 熔體過濾與計量系統:通過高精度的過濾器和齒輪計量泵,去除熔體中的雜質,并確保向模頭輸送的熔體量極度精確、穩定,這是獲得均勻纖度的基礎。

- 熔噴模頭系統:這是技術的“靈魂”所在,也是“元寶機”名稱中精妙之處的體現。其采用特殊設計的“衣架型”或“魚尾型”流道,配合以微米級精度的噴絲孔陣列。高溫高速的熱空氣(牽伸風)從模頭兩側的狹縫中噴出,將噴出的聚合物熔體細流極度拉伸,形成超細纖維(通常1-5微米)。模頭的設計、加工精度和熱風系統的控制直接決定纖維的細度、均勻性和布面質量。

- 成網與接收系統:拉伸形成的超細纖維在負壓抽吸下,隨機散落并凝聚在移動的成網簾或滾筒上,形成纖網。接收距離(DCD)的可精密調節是控制產品手感、蓬松度和過濾效率的重要參數。

- 后處理與卷繞系統:包括駐極處理(通過電暈放電等方式賦予濾材靜電吸附能力,大幅提升過濾效率)、邊料回收、自動切邊和高速大卷徑卷繞等。全自動張力控制卷繞確保布卷整齊、松緊一致。

- 集成化智能控制系統:現代化的“元寶機”機組由中央PLC或工業計算機控制,集成人機界面(HMI),實現對溫度、壓力、流量、速度、風壓風溫等上千個參數的實時監測、閉環控制與數據追溯。這是其“科技產品”屬性的集中體現。

二、 核心科技亮點:賦能高品質熔噴布生產

- 高精度與穩定性:從計量泵的微小流量波動控制到模頭溫度的均勻性(溫差控制在±1℃內),現代機組追求極致的工藝穩定性,這是生產出符合GB2626、NIOSH或EN149等嚴苛標準的高效低阻熔噴布的根本。

- 智能化與數字化:智能控制系統不僅能實現一鍵啟停、配方管理、故障診斷,更能通過大數據分析優化工藝參數,實現預測性維護,提升整體設備效率(OEE)。

- 柔性化與多功能性:先進的“元寶機”機組可通過更換模頭(如改變噴絲孔密度、形狀)和調整工藝參數,生產不同克重、不同性能(如高效過濾、吸油、保溫)的熔噴材料,適應市場多樣化需求。

- 能源效率與環保:采用高效節能電機、熱回收系統(如回收牽伸風余熱用于原料干燥或車間供暖),以及低能耗的駐極技術,降低綜合生產成本,符合綠色制造趨勢。

三、 “元寶機”的價值:不僅是設備,更是解決方案

“元寶機”這一俗稱,形象地寓意了其能為投資者創造穩定財富的價值。其更深層的價值在于,它為熔噴布生產商提供了一套完整的、可靠的、技術領先的“交鑰匙”解決方案。它降低了生產高品質熔噴布的技術門檻和工藝調試難度,確保了產品的一致性和高合格率,幫助企業在激烈的市場競爭中憑借質量優勢立足。

隨著全球對個體防護和空氣過濾要求的持續提升,熔噴布市場對產品性能的要求日益嚴苛。與之相匹配的擠出機械設備機組,正朝著更精密、更智能、更高效、更綠色的方向飛速發展。選擇并善用“元寶機”這樣的高科技機組,不僅是購置生產工具,更是擁抱先進生產力,為熔噴布產業的升級與高質量發展注入核心動能。

如若轉載,請注明出處:http://www.rfsf.cn/product/54.html

更新時間:2026-01-07 20:23:42